Refratários Eletrofundidos

Os primeiros fabricantes de fornos de vidro usavam refratários a base de argila sinterizada ou rochas na sua forma natural. Embora fossem adequados para fornos com baixa temperatura e pouco isolados, a demanda por uma melhor qualidade do vidro com maior eficiência e menor custo exigia alternativas.

Na década de 1920, Gordon Fulcher na cidade de Corning no Estado de Nova York, EUA, patenteou a fusão de óxidos refratários através de arco elétrico em cadinhos de metal resfriados a água. Esse processamento em alta temperatura foi uma alternativa radical à sinterização, onde a ligação de grãos se da por fusão parcial. Embora o processo de sinterização necessite temperaturas mais baixas e menos energia ele deixa porosidades mais altas (20 a 30%) nos produtos. Os blocos fundidos de Fulcher tinham porosidade quase zero e estruturas cristalinas irregulares, o que melhoraram a resistência à corrosão. A maioria dos produtos fabricados na década de 1930 eram aluminossilicatos: blocos de mulita (Corhart) e α e β-alumina (Monofrax fabricado pela Carborundum Company localizada próxima de Niágara Falls com sua geração de energia hidrelétrica). Também foi produzida sílica vítrea para a fusão de borossilicatos, mas foi empregada uma tecnologia diferente.

Fulcher percebeu que outros óxidos refratários poderiam ser adicionados. O óxido de cromo de ponto de fusão de 2435 °C, por exemplo, melhorou a resistência à corrosão, embora sendo caro. Os problemas de volatilidade restringiram seu uso apenas a aplicações em contato com vidro e, em seguida, somente se a cor do banho não fosse importante (fibras de vidro) ou em regiões críticas como, por exemplo, a garganta cuja pequena área exposta limitava a dissolução do cromo que colore o vidro. Também foi adicionada zircônia (ZrO2 – 2715˚C). Na década de 1940, os refratários AZS fundidos e compostos por alumina, zircônia e sílica tornaram-se disponíveis comercialmente e logo desempenharam um papel importante no prolongamento da vida útil do forno.

O zircônio é o 18º elemento mais abundante e compõe 0,02% da crosta terrestre, presente principalmente como o mineral zircão, silicato de zircônio – ZrSiO4 – com ponto de fusão de 2550˚C. O zircão é conhecido há 2000 anos. Seu nome tem raízes na palavra persa “zargun”, que significa “tons de ouro”, uma referência à cor de muitos cristais de zircão de ocorrências naturais. Exemplos são várias joias premiadas ao longo dos tempos e a aplicação bastante corriqueira como substituto barato dos diamantes. Grãos menores são abundantes na areia e são facilmente separados mecanicamente devido à sua alta densidade. De fato, processos geológicos semelhantes criaram depósitos ricos em zircão.

De exploração praticamente nula em 1900, agora são extraídos anualmente um milhão de toneladas de zircão, dois terços da Austrália e da África do Sul, principalmente para refratários das indústrias de metais e vidro. A redução de zircão em alta temperatura pode eliminar o silício assim como compostos voláteis permanecendo a zircônia também conhecida como a rara ‘badeleita’, mas o custo limita seu uso ao enriquecimento das relações ZrO2: SiO2 além da do zircão.

Sendo maior que o silício e o alumínio, o íon zircônio pode acomodar sete oxigênios ao seu redor. Este número é inconveniente para um empacotamento regular, portanto a zircônia à temperatura ambiente adota um estado de baixa simetria que persiste até 1170 °C. Em temperaturas mais altas, à medida que os oxigênios se tornam mais móveis e ocupam mais espaço, a coordenação cai para seis e a simetria dos cristais se torna tetragonal. A consequente mudança de volume torna os refratários do AZS sensíveis a trincas por choque térmico durante a fabricação e qualquer subsequente reciclagem de temperatura, por exemplo, em regeneradores o aquecimento / resfriamento deve ser cuidadosamente controlado e o conteúdo de ZrO2 não deve ser muito alto. Felizmente, a fluidez da fase vítrea de sílica na temperatura de transição do ZrO2 ajuda na liberação das tensões. As composições ideais de AZS identificadas por experimentação de tentativa e erro estão próximas da composição eutética (ponto de fusão mais baixo) no sistema Al2O3-ZrO2-SiO2 (determinado posteriormente) e permitem uma temperatura de processamento gerenciável de 1800˚C.

Em 1929, a Corning e a Saint-Gobain estabeleceram a empresa “L’Electro-Refractaire” na França, inicialmente produzindo refratários de mulita por fusão. Os primeiros refratários de AZS (também conhecido como ZAC) foram fabricados e vendidos nos EUA durante a segunda guerra mundial em quantidades limitadas (composição: 35% em peso de ZrO2, 53% de Al2O3 e 12% de SiO2). Após a segunda guerra, em 1947, a fabricação se mudou para Le Pontet, na França e as vendas se multiplicaram quando os construtores de fornos anunciaram uma vida útil de 3 a 5 anos, em comparação com 6 a 12 meses anteriormente. A empresa se tornou a SEPR (Société Européenne de Produits Réfractaires) em 1973 e depois seguiu adquirindo empresas relacionadas e desenvolvendo novas unidades na Itália, EUA, China, Índia e Japão. Em 2001, tornou-se Saint Gobain SEFPRO. A Carborundum também ampliou seu portfólio de produtos fundidos.

Surgiram problemas que deveriam ser solucionados. A retração volumétrica na solidificação e resfriamento causa a formação de cavidades no interior do material. Essa vulnerabilidade foi eliminada usando técnicas de moldagem personalizadas. Uma abordagem foi adicionar aos blocos um massalote, um volume extra, onde a cavidade pudesse se desenvolver e ser posteriormente removida pelo seu corte com serra diamantada. Enquanto o ZrO2 e a Al2O3 formam cristais mecanicamente estáveis e intertravados ao fundir, a sílica e as impurezas permanecem em uma fase vítrea intersticial. O controle de sua composição e estado redox é vital para evitar que se torne uma fonte de bolhas. Além disso, se essa fase for muito fluida, pode exsudar contaminando e gerando cordas no vidro ou mesmo inclusões sólidas pela posterior cristalização do zircônio na forma de badeleita conhecida como zircônio secundário.

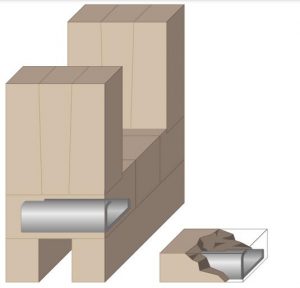

Uma vantagem da rota de fabricação dos refratários eletro fundidos é que podem ser produzidas formas não padronizadas. Um exemplo revolucionário são os blocos de cruciforme para empilhagens de regeneradores. Os blocos podem ser mais finos com perfis de superfície que melhoram a eficiência da transferência de calor. Essa vantagem foi ainda ampliada pela alta condutividade térmica associada a um produto de baixa porosidade.

Hoje, além da SEFPRO, existem outros grandes produtores de refratários eletrofundidos: REFEL (Itália), Monofrax (USA), Motim (Hungria) e AGC Ceramics (Japão).

Os eletrofundidos são tão versáteis que até mesmo uma placa de molibdênio pode ser introduzida no interior de um bloco, durante a fusão, garantindo uma vida maior de garganta, para vidros especiais, como mostrado na figura abaixo:

Autor: Prof. John Parker – Publicado na Glass International em outubro 2018

Versão ao português – Mauro Akerman